Publicado el 16/04/2023

La industria siderúrgica es uno de los pilares de la economía mundial, ya que el acero es un material muy importante en la construcción, la automoción, la industria aeroespacial, la energía y otros sectores.

Sin embargo, se sabe que esta industria consume mucha energía. Por este motivo, es imperativo aplicar medidas para mejorar la eficiencia energética en este sector.

En este artículo, le damos algunas ideas sobre cómo ahorrar energía en la industria siderúrgica, basándonos en un caso práctico real de ArcelorMittal en Francia.

01

Industria siderúrgica: plantas de alto consumo energético

Según un estudio de la Agencia Internacional de la Energía (AIE), la industria siderúrgica representará por sí sola alrededor del 7% del consumo mundial de energía en 2019. La producción de acero también es responsable de 2,6 gigatoneladas de emisiones de CO2, es decir, alrededor del 7% de las emisiones de gases de efecto invernadero producidas por el hombre.

Las plantas siderúrgicas requieren una cantidad significativa de energía para calentar los hornos a altas temperaturas para fundir el mineral de hierro. Por ello, las plantas siderúrgicas se cuentan entre los mayores consumidores de energía del mundo.

02

Una normativa más estricta

Con el aumento de los precios de la energía y la creciente concienciación sobre el impacto medioambiental de la industria siderúrgica, los gobiernos han puesto en marcha normativas medioambientales y políticas públicas destinadas a descarbonizar la industria.

La eficiencia energética es una cuestión cada vez más importante en el contexto actual de volatilidad de los precios y control del consumo de energía.

03

Predicciones para el futuro

Con el aumento de la demanda mundial de productos manufacturados y la creciente presión para reducir las emisiones de gases de efecto invernadero, la industria siderúrgica se enfrenta a importantes retos para satisfacer estas demandas.

Las previsiones apuntan a que la demanda de acero seguirá creciendo, sobre todo en las economías en desarrollo. Sin embargo, para cumplir los objetivos de reducción de emisiones de gases de efecto invernadero, las industrias siderúrgicas tendrán que seguir innovando y aplicando soluciones para mejorar la eficiencia energética y reducir su huella de carbono.

04

Las claves para ahorrar energía en la industria siderúrgica

Una vez establecido esto, ¿qué se puede hacer para avanzar hacia una mayor eficiencia energética? He aquí tres vías para ahorrar energía.

Pista 1: Digitalizar el consumo de energía y controlarlo en tiempo real

Digitalizar el consumo de energía es una forma muy eficaz de ver los datos energéticos en tiempo real. Con un programa de gestión de la energía, como un EMOS (Energy Management and Optimisation Solution), puede controlar su consumo de energía en detalle e identificar los elementos de consumo que consumen más energía. Este enfoque también permite detectar comportamientos anormales e informar de cualquier anomalía. También es cuestión de hacer una auditoría de su centro para enumerar los Usos Energéticos Significativos, comprobar que dispone de los datos necesarios sobre estas áreas e identificar las palancas más importantes, teniendo en cuenta las distintas limitaciones de su centro.

Pista 2: Establecer un plan de acción, una estrategia y unos objetivos claros, incluyendo los equipos iniciales

Los objetivos de ahorro energético deben alinearse entre los distintos equipos implicados. Los operarios de campo deben ser informados de las actualizaciones de los equipos, que evitan el derroche de energía. Los equipos de mantenimiento también deben participar para garantizar el funcionamiento óptimo de las máquinas. Por último, los responsables deben poner en marcha herramientas de seguimiento para medir los resultados y controlar el consumo de energía.

Una vez fijados los objetivos e implicados los equipos, y gracias a la auditoría de su instalación, podrá elegir las acciones prioritarias y poner en marcha su plan de acción, empezando por las que tengan mayor impacto.

Centralizar todos los datos, incluidos los factores externos que influyen en el consumo de energía

Es importante reunir en un solo lugar no sólo el consumo de energía, sino también los datos del proceso (temperatura, presión, humedad, etc.), los datos meteorológicos y los datos de producción (tipo de producto, composición de la chatarra, tonelajes, instrucciones, cantidades de piezas entrantes/salientes, ritmo de los turnos), ya que esto le permitirá establecer indicadores de eficiencia energética pertinentes y empezar a analizar el consumo en función de estos factores, así como sacar las primeras conclusiones.

Pista 4: Identificar las pérdidas de energía

El primer paso consiste en explorar los datos sobre las áreas de interés identificadas durante la auditoría para identificar posibles pérdidas de energía. Un primer análisis sencillo que se puede realizar es observar el funcionamiento de las máquinas durante las paradas de la línea de producción o los fines de semana. En efecto, si la producción de piezas está a cero pero el consumo no, entonces hay que actuar en primer lugar. Un EMOS también puede permitirte arbitrar entre dejar las máquinas encendidas durante el tiempo de inactividad o apagarlas a pesar del consumo extra que supone volver a ponerlas en marcha, porque puede calcular el consumo de energía en ambos escenarios de forma muy sencilla y convertirlo en euros, mientras que una hoja de cálculo Excel requerirá mucho tiempo y manipulación para obtener estos resultados. Hay muchas pérdidas potenciales de energía en una planta tan grande y compleja como una acería, como un sistema de recogida de polvo que no funciona en los momentos adecuados, fugas de aire comprimido, pérdida de calor en las tuberías, máquinas que funcionan en vacío o un mal uso de los equipos. Estas pérdidas suelen ser las más fáciles de solucionar, ya que no requieren ninguna inversión adicional, sino simplemente una reconfiguración de los valores de consigna.

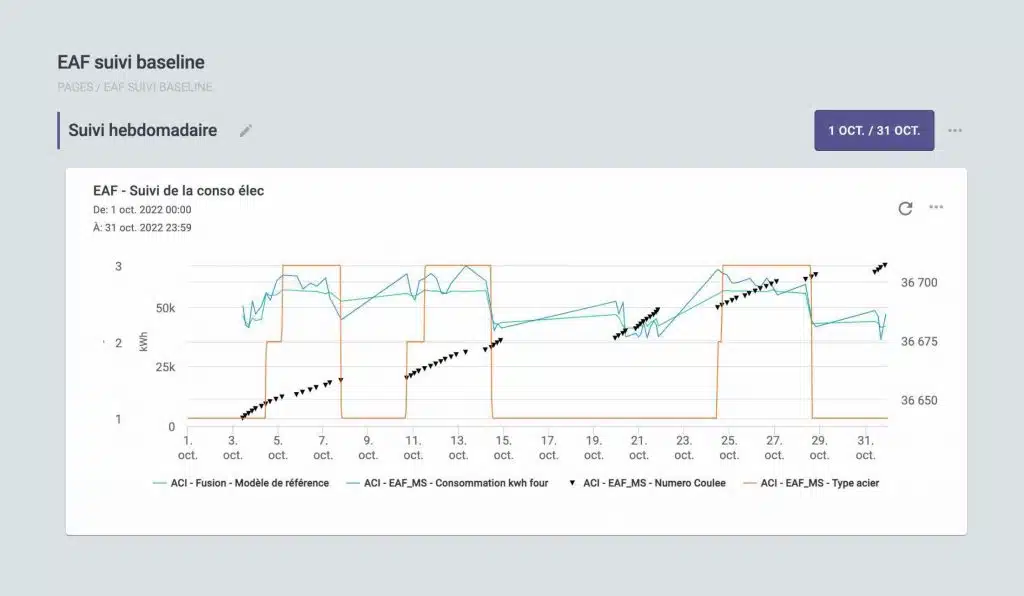

Pista 5: Modelizar el consumo

Es posible modelizar y predecir el consumo energético de sus máquinas en función de las variables que influyen en su sistema. Por ejemplo, para un horno, habrá que tener en cuenta mucha información. Una simple regresión lineal en Excel no sería suficiente para analizar las variables que influyen. Para considerar eficazmente estas variables, será necesario, por ejemplo, tener en cuenta la presión, la temperatura, el tonelaje del producto, los modos de funcionamiento del quemador, etc.

La modelización de datos también permite desplegar estos modelos en tiempo real para detectar desviaciones entre el modelo y la situación real. Esto permite alertar de desviaciones "reales" teniendo en cuenta un entorno complejo y cambiante y no sólo de picos de consumo aislados. Estos modelos pueden utilizarse para identificar pérdidas anormales de calor, por ejemplo en un horno debido a daños en el refractario.

Estos modelos permiten identificar y analizar las pérdidas de energía mediante la extracción de datos.

Ejemplo

¿Cómo ha ahorrado energía ArcelorMittal?

ArcelorMittal es la mayor empresa siderúrgica del mundo, y su filial Industeel explota 7 centros de producción en Francia, 3 de los cuales se encuentran entre los 50 centros con mayor consumo energético del país. En 2018, ArcelorMittal no contaba con un sistema de gestión o medición de la energía ni con la certificación ISO 50 001.

ArcelorMittal consiguió implantar un sistema de gestión ISO 50001 con los siguientes resultados:

Accès aux données de comptage énergie (temps réel) et aux données de production (extractions automatisées depuis leur logiciel),

Accès aux données externes de météo, GRTGaz, et RTE,

Le rapport et le suivi en temps réel des indicateurs clés de performance (IPEs),

Une analyse fine de la performance énergétique,

Une identification des dérives grâce à la mise en place d’un modèle de consommation énergétique lié à de nombreuses variables d’influence,

Une réduction de 5,5% des dépenses énergétiques.

¿Quieres saber más sobre cómo ArcelorMittal consiguió ahorros significativos? Ve el seminario web en el que Frédéric Geffray, Director de Desarrollo de Energía y Mantenimiento de ArcelorMittal, nos lo contó todo.

¿Te gustaría recibir apoyo para descarbonizar tu organización en la industria siderúrgica?