Publié le 21/04/2023

L'industrie sidérurgique est un des piliers de l'économie mondiale car l’acier est un matériau très important dans la construction, l'automobile, l'aéronautique, l'énergie et dans d'autres secteurs.

Cependant, cette industrie est connue pour être très énergivore. Pour cette raison, il est impératif de mettre en place des mesures pour améliorer l'efficacité énergétique dans ce secteur.

Dans cet article, nous vous donnons des pistes pour réaliser des économies d’énergies dans l’industrie sidérurgique, à la lumière d’un retour d’expérience concret, celui d’ArcelorMittal en France.

01

Industrie sidérurgique : des sites énergivores

Selon une étude de l'Agence internationale de l'énergie (AIE), l'industrie sidérurgique représentait à elle seule, environ 7% de la consommation mondiale d'énergie en 2019. La production d'acier est également responsable de 2,6 gigatonnes d'émissions de CO2, soit environ 7% des émissions de gaz à effet de serre d'origine humaine.

Les installations sidérurgiques nécessitent une importante quantité d'énergie pour chauffer les fours à haute température afin de fondre le minerai de fer. Les sites sidérurgiques sont donc considérés parmi les plus grands consommateurs d'énergie dans le monde.

02

Une régulation plus contraignante

Avec l'augmentation des prix de l'énergie, la prise de conscience croissante des impacts environnementaux de l’industrie sidérurgique, les gouvernements ont mis en place des réglementations environnementales et de politiques publiques visant à décarboner l'industrie.

L’efficacité énergétique est un sujet de plus en plus important dans le contexte actuel de volatilité des prix et de maîtrise de la consommation énergétique.

03

Des prédictions pour le futur

Avec l'augmentation de la demande, à l’échelle mondiale, de produits manufacturés et la pression croissante pour réduire les émissions de gaz à effet de serre, l'industrie sidérurgique est confrontée à des défis importants pour répondre à ces exigences.

Les prévisions suggèrent que la demande d'acier continuera d'augmenter, en particulier dans les économies en développement. Cependant, pour répondre aux objectifs de réduction des émissions de gaz à effet de serre, les industries sidérurgiques devront continuer à innover et à mettre en place des solutions pour améliorer leur efficacité énergétique et réduire leur empreinte carbone.

04

Les clés pour faire des économies d’énergies dans l’industrie sidérurgique

Une fois le constat posé, comment faire pour agir vers davantage d’efficacité énergétique ? Voici cinq pistes pour faire des économies d'énergie.

Piste 1 : Digitaliser ses consommations énergétiques et piloter sa consommation énergétique en temps réel

La digitalisation des consommations énergétiques est un moyen très efficace pour visualiser vos données énergétiques en temps réel. Grâce à des logiciels de gestion d'énergie, par exemple un EMOS (Energy Management and Optimization Software), vous pouvez suivre votre consommation d'énergie en détail et identifier les postes de consommation les plus énergivores. Cette approche permet également de détecter les comportements anormaux et de signaler les éventuelles anomalies. Il s’agit aussi de faire auditer votre site pour lister les UES (Usages Énergétiques Significatifs), vérifier que vous avez bien les données nécessaires sur ces périmètres, et identifier les leviers les plus importants en prenant en compte les différentes contraintes de votre site.

Piste 2 : Mettre en place un plan d’action, une stratégie et des objectifs clairs en incluant les équipes de départ

Les objectifs d'économie d'énergie doivent être alignés entre les différentes équipes impliquées. Les opérateurs de terrain doivent être informés des mises à jour des équipements, qui permettent d'éviter le gaspillage d'énergie. Les équipes de maintenance doivent également être impliquées pour s'assurer que les machines fonctionnent de manière optimale. Enfin, les responsables doivent mettre en place des outils de suivi pour mesurer les résultats et suivre l'évolution de la consommation d'énergie.

Une fois les objectifs fixés et les équipes impliquées, et grâce à l’audit de votre installation, vous pourrez choisir les actions prioritaires et mettre en place votre plan d’action en commençant par celles les plus impactantes.

Piste 3 : Centraliser toutes ses données, y compris les facteurs externes qui influencent la consommation d'énergie

Il est important de rassembler au même endroit non seulement les consommations énergétiques mais aussi les données process (température, pression, humidité, etc.), les données météo et les données de production (type de produit, composition de la ferraille, tonnages, consignes, quantités de pièces entrée/sortie, rythme des équipes) car cela permettra de mettre en place des indicateurs de performance énergétique pertinents et de commencer à analyser les consommations en fonction de ces facteurs, et d’en tirer les premières conclusions.

Piste 4: Identifier ses pertes d'énergie

Dans un premier temps, il faudra explorer les données sur les périmètres d’intérêt identifiés au cours de l’audit afin de repérer de potentielles pertes d’énergie. Une première analyse simple à mener est de regarder le fonctionnement des machines au cours des arrêts de la chaîne de production ou pendant les week-ends. En effet, si la production de pièces est à zéro mais la consommation ne l’est pas, alors il y a des premiers leviers d’action. Un EMOS peut aussi vous permettre d’arbitrer entre le fait de laisser des machines allumées pendant les temps d’arrêt ou bien de les éteindre malgré la surconsommation de redémarrage car on peut calculer les consommations d’énergie dans les deux scénarios très simplement et convertir cela en Euros, alors qu’un Excel demandera beaucoup de temps et de manutention pour obtenir ces résultats. Il y a de nombreuses potentielles pertes d'énergie sur un site aussi grand et complexe qu’un site sidérurgique comme un système de dépoussiérage qui ne fonctionne pas aux bons moments, des fuites d'air comprimé, des pertes de chaleur dans les tuyaux, des machines qui tournent à vide ou encore une mauvaise utilisation des équipements. Ces pertes sont souvent les plus simples à traiter car elles ne nécessitent pas d’investissement supplémentaire mais simplement une reconfiguration des consignes.

Piste 5: Modéliser ses consommations

Il est possible de modéliser et de prédire la consommation énergétique de vos machines en fonction des variables d’influence de votre système. Par exemple, pour un four il faudra prendre en compte de nombreuses informations. Une simple régression linéaire sur Excel ne pourrait suffire à analyser les variables d’influence. Pour une prise en compte efficace de ces variables, il faudra par exemple, considérer la pression, la température, le tonnage des produits, les modes de fonctionnement des brûleurs etc.

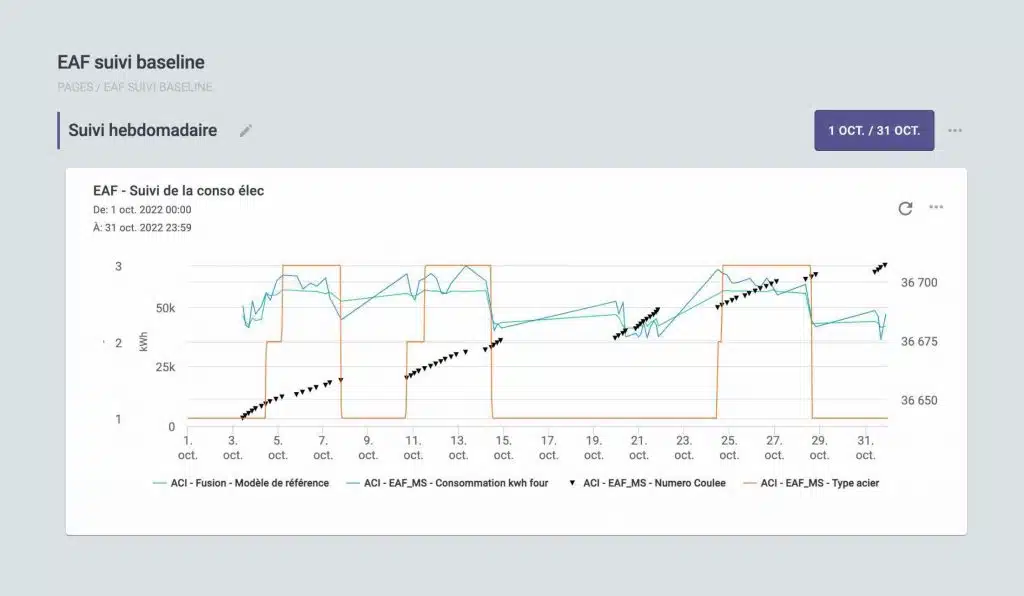

La modélisation des données permet également de déployer ces modèles en temps réel pour détecter les écarts entre le modèle et le réel. Cela permet d’être alerté pour de “vraies” dérives prenant en compte un environnement complexe et changeant et pas seulement pour des pics de consommation isolés. De tels modèles permettent de repérer des pertes de chaleur anormales, d’un four à cause d’un endommagement des réfractaires, par exemple.

Ces modèles permettent ainsi d’identifier et d’analyser les pertes énergétiques en explorant vos données.

Exemple

Comment ArcelorMittal a réalisé des économies d'énergie ?

ArcelorMittal est la plus grande entreprise sidérurgique au monde, et sa filiale Industeel exploite 7 sites de production en France, dont 3 figurent parmi les 50 sites les plus énergivores du pays. En 2018, ArcelorMittal n’avait pas de système de gestion ou de comptage de l'énergie et ne possédait pas la certification ISO 50 001.

ArcelorMittal a pu mettre en place un système de management de type ISO 50001 afin d’ obtenir les résultats suivants :

Accès aux données de comptage énergie (temps réel) et aux données de production (extractions automatisées depuis leur logiciel),

Accès aux données externes de météo, GRTGaz, et RTE,

Le rapport et le suivi en temps réel des indicateurs clés de performance (IPEs),

Une analyse fine de la performance énergétique,

Une identification des dérives grâce à la mise en place d’un modèle de consommation énergétique lié à de nombreuses variables d’influence,

Une réduction de 5,5% des dépenses énergétiques.

Voulez-vous en savoir plus sur la façon dont ArcelorMittal a réalisé des économies importantes ? Découvrez le webinaire où Frédéric Geffray, Responsable Energie et Maintenance Development Manager d’Arcelormittal, nous a tout raconté

Souhaitez-vous bénéficier d'un soutien pour la décarbonisation de votre organisation dans l'industrie sidérurgique ?