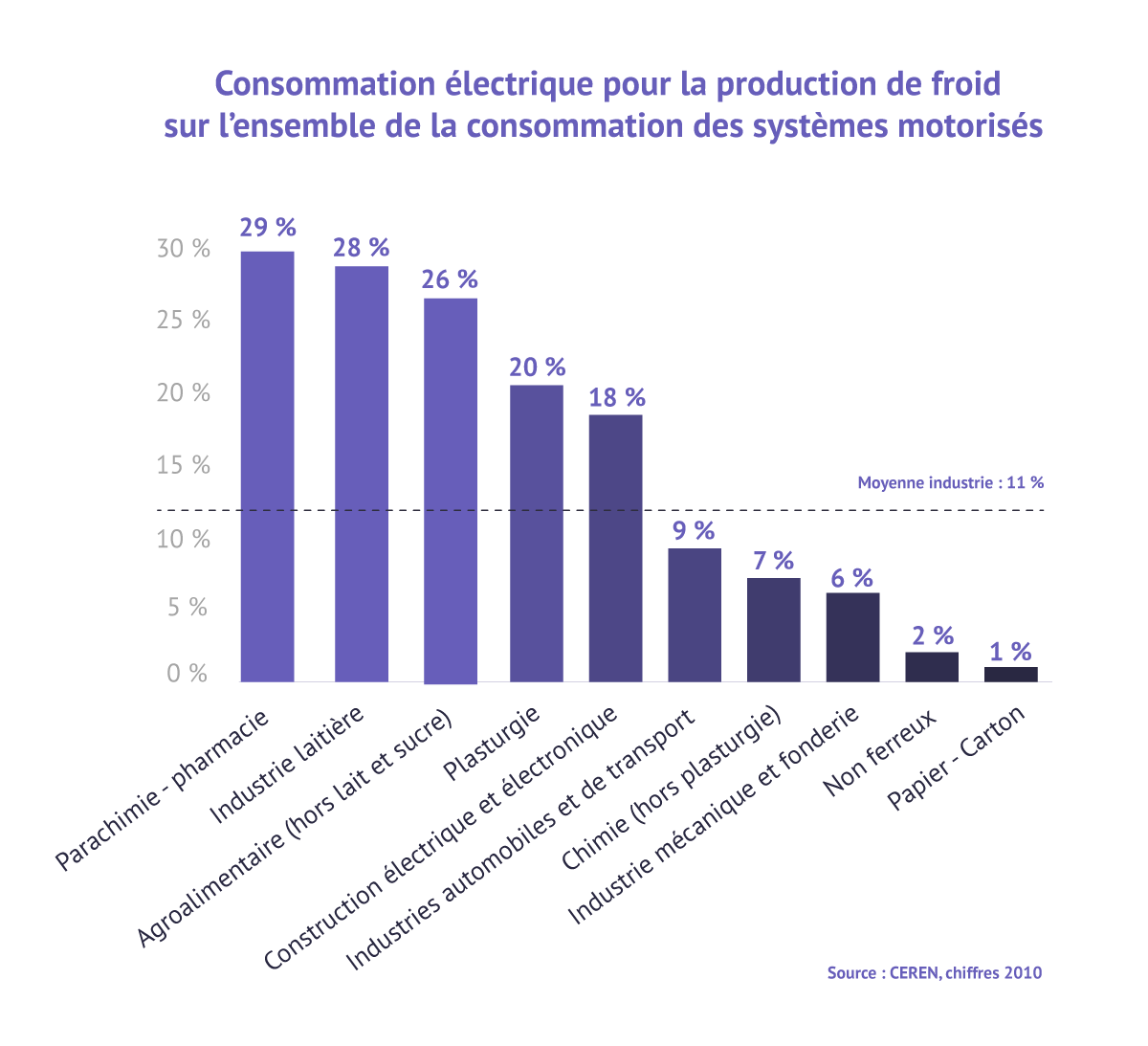

Depuis 150 ans, les besoins en froid n’ont cessé de se développer, et ce dans toutes les industries. Dans certains secteurs, elle peut représenter jusqu’à 60 % des consommations électriques d’un site. Indispensable dans les domaines de la santé et de l’agroalimentaire, le froid industriel intervient également dans de nombreux procédés de fabrication : pour la chimie et la pétrochimie, la plasturgie, l’électronique, etc. Quel profit tirer de la digitalisation pour réduire les consommations d’énergie liées au froid dans l’industrie ? Et comment s’y prendre ? Explications.

Production de froid : procédés et applications

Production de froid et climatisation : de nombreuses données disponibles

Généralement constitués de plusieurs unités de production de froid, les systèmes de refroidissement sont souvent associés à d’autres composants (tour de refroidissement, pompes, boucle d’eau glacée). Chacune d’entre elles représente de nombreuses données à collecter.

Ces informations, qui apportent une meilleure connaissance du système de production de froid, sont autant de paramètres à optimiser. Par exemple :

- pour le traitement global de l’air : des données concernant le taux d’humidité, la température et la présence de particules dans l’air fournies par les filtres, échangeurs de chaleur et déshumidificateurs, etc.

- pour l’unité de froid (ou « chiller ») et les tours de refroidissement (aéroréfrigérantes) : des données relatives aux débits d’air et d’eau et à leur température.

Pour monitorer et améliorer efficacement la performance énergétique, collecter la donnée sur l’ensemble du système de production de froid est essentiel. Mais il faut également prendre en compte tous les paramètres d’influence.

Big Data et intelligence artificielle : comment monitorer et optimiser les systèmes de production de froid grâce à la digitalisation ?

Les enjeux de la démarche

Contrôler et mieux maîtriser leurs consommations énergétiques est un enjeu majeur pour les sites industriels. Il s’agit pour eux de réaliser des économies d’énergie, et de gagner en productivité grâce à une meilleure prise de décision basée sur l’analyse des données. C’est également un moyen de participer à la décarbonation de l’industrie. L’intelligence énergétique se trouve au cœur de cette démarche.

La collecte des données

Tout commence par l’identification des données à collecter, provenant de sources internes ou externes. La prise en compte de tous les paramètres d’influence sert à expliquer la performance énergétique de l'installation et permet d’éviter les résultats biaisés.

Quelles informations collecter pour la production de froid ?A. Données internes

B. Données externes

|

De la digitalisation à l’optimisation : 3 étapes clés

Après avoir identifié les données à collecter, que se passe-t-il concrètement ? L’approche se déroule généralement en 3 temps, de durée variable selon les données disponibles, les objectifs du site et sa maturité digitale. Collecter un historique de données peut prendre du temps, mais permet ensuite d’accélérer le processus, avec une image des fonctionnements et consommations passées. Même sans historique, il est toutefois possible d’obtenir des KPI représentatifs après quelques mois d'observation.

Étape 1 : digitalisation

Il s’agit de se connecter en temps réel aux données identifiées et d’en acquérir l’historique s’il est disponible.

Cela implique d’identifier l’architecture IT la plus adaptée et d’aider le client à la mettre en place pour ensuite établir la communication entre les systèmes de terrain et les serveurs cloud utilisés pour l’analyse des données. Une phase de vérification et validation des données est également nécessaire pour vérifier qu’elles permettront effectivement de réaliser les analyses prévues dans les étapes successives.

Étape 2 : monitoring de la performance

Étape 2.1 : monitoring de base

Le suivi des consommations est assuré sur la base d’une sélection de KPI :

- consommation de la centrale frigorifique et de ses auxiliaires (pompes, tours de refroidissement...) ;

- quantité de froid produit s’il y a un réseau d’eau glacée ;

- consommation d’énergie par usage lié au refroidissement.

Étape 2.2 : monitoring avancé

Les données externes sont intégrées : météo, prix des énergies, etc. Ces données sont complétées par les données de production (tonnes surgelés, nombre de pièces produites...) et enfin croisées entre elles pour permettre la construction de baselines pour la production de froid et la consommation en énergie de la centrale frigorifique.

L’impact des paramètres d’influence peut alors être intégré et interprété en temps réel : augmentation de la température de la chambre froide, modification de la température de départ de l’eau glacée, etc. La détection des dérives grâce à ces modèles permet d’identifier l’impact de certaines actions normales, tel que le nettoyage des échangeurs, ou anormales comme par exemple l’encrassement des surfaces d’échange des tours aéroréfrigérantes. La quantification de ces impacts et la correction des situations anormales conduisent à des économies significatives sur la conduite des installations de froid.

Étape 3 : optimisations

C’est le point clé du procédé. En croisant et analysant les différentes données monitorées, il est possible de mettre sous contrôle la performance énergétique de l’installation et d’identifier différentes solutions d’amélioration.

En s’appuyant sur des méthodes de modélisation, une expertise métier et la puissance des algorithmes, des simulations peuvent alors être effectuées pour quantifier les gains potentiels :

- modification de paramètres opérationnels : gestion de la haute pression des compresseurs, définition du séquencement et planification stratégique prenant en compte les contraintes du site industriel et les prévisions de la charge thermique, etc.

- amélioration des systèmes : ajout ou suppression de refroidisseurs dans le système de refroidissement, installation d’échangeurs de chaleur, etc.

- intégration d’éléments complémentaires : prise en compte de la variabilité des coûts de l’électricité, de la production des coûts thermiques, du profil de charge thermique, limitation de la perte d’énergie, etc.

Exemple de cas client METRON dans l’agroalimentaire

Contexte

Le client produit 150 à 200 tonnes/jour de viande surgelée pour la restauration. La consommation électrique de l’usine s’élève à 45 GWh/an dont 21 GWh/an sur le périmètre optimisé lié à la centrale frigorifique.

Objectif de la démarche

Digitaliser l’usine pour améliorer son efficacité énergétique sans affecter la qualité de la production et la productivité

Actions mises en œuvre par METRON

- Collecte des données historiques, intégration des données externes influentes ;

- Contrôle de la production sur l’ensemble de l’usine avec répartition des KPI par lots pour émettre des alertes en cas de dérive de la consommation ;

- Recommandations d’optimisation pour générer des économies tout en maintenant la capacité de production, la qualité des produits fabriqués et la sécurité de l’usine.

Résultats obtenus

- Mise en place d’un pilotage dynamique de la pression de condensation : des suggestions pour obtenir un niveau de condensation optimal sont émises selon les conditions météorologiques toutes les 15 minutes. Auparavant, c’était 2 à 3 fois par an ;

- 45 000 euros ont pu être économisés sur les factures d’énergie de janvier à juillet 2020. Sur ce périmètre, ce sont environ 4,5 % d’économies d’énergie réalisées par an.

La digitalisation permet aux industriels d’accroître l’intelligence énergétique de leurs sites, sur la production de froid comme sur d’autres utilités, comme l’air comprimé ou la vapeur. Avec l’implémentation d’une solution digitale évolutive, ils peuvent visualiser et maîtriser leur consommation d’électricité dans le temps. Objectifs : faire des économies d’énergie, gagner en productivité et décarboner leur production. Amené et maintenu quotidiennement à sa performance optimale, le système peut être réévalué en permanence en intégrant facilement les changements survenant dans le périmètre.

Vous souhaitez optimiser ou réduire les consommations de votre système de production de froid ? Découvrez notre solution d’intelligence énergétique.